Die Oxidschicht als elektrischer Isolator!

Standard Sortiment von ANOFOL anodisierten Aluminiumbändern bzw. Folien

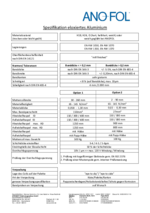

| Grundmaterial: | EN AW 1050, 1070, 1350 |

| Zustand: | H18 / H14 / O |

| Bandstärken: | 0,03 - 1,00 mm |

| Bandbreiten: | 2 - 260 mm |

| Schichtdicke: | 3 - 4 / 4 - 5 / 5 - 6 µm (einstellbar) |

Weitere Abmessungen auf Anfrage.

Aus gutem Grund widmen wir der Oberfläche von ANOFOL unsere besondere Aufmerksamkeit.

Die Fertigung von anodisiertem Aluminium basiert auf der Veredlung von Aluminium durch die Anodische Oxidation – in Deutschland besser bekannt als „Eloxalverfahren“. Dabei wird dem Aluminium eine Oxidschicht aufgetragen, die absolut fest mit der Metalloberfläche verbunden ist und eine nahezu homogene Einheit mit dem Aluminium eingeht. Die Folge: Das Material erhält eine hochwertige und widerstandsfähige Oberfläche, die eine Stromableitung nach außen abschirmt und so eine sichere elektrische Isolation gewährleistet.

Herkömmlichem Kupferdraht überlegen

Die einzigartigen Eigenschaften von anodisiertem Aluminium machen eloxierte Aluminiumbänder besonders attraktiv für den Einsatz in sämtlichen Bereichen der Elektrotechnik.

Darüber hinaus bieten eloxierte Aluminiumbänder bzw. Folien gegenüber herkömmlichen Kupferlackdraht-Lösungen zahlreiche Vorteile:

Gewichtsreduzierung: Wicklungen aus eloxiertem Aluminium wiegen nur halb so viel wie Kupferwicklungen und weisen dennoch bei gleichen elektrischen Eigenschaften eine ähnliche Baugröße auf.

Keine zusätzliche Leiterisolation notwendig: Die auf alle 4 Seiten aufgebrachte Eloxalschicht weist eine maximale Dicke von 6 µm auf. Dabei beträgt die Spannungsfestigkeit >10 V/µm, so dass eine Spannungsfestigkeit von 120 V (Windung zu Windung) erreicht werden kann. Sollte dies für Ihre Anwendung nicht notwendig sein, so kann die Schichtdicke auf 3 - 4 µm oder 4 - 5 µm reduziert werden und somit die Kosten weiter optimiert werden.

Füllfaktor: Mit eloxierten Aluminiumbändern lässt sich ein Füllfaktor von bis zu 99,5 % realisieren. Im Gegensatz hierzu kann bei der Verwendung von Kupferlackdraht mit einem typischen Füllfaktor in Höhe von 52 % gerechnet werden.

„Höherer Füllfaktor = höhere Effizienz des elektrischen Bauteils“.

Kompakter Aufbau: Durch die geringe Dicke der Oxidschicht im Vergleich zu herkömmlichen Isolationsmaterialien (Nomex, Kapton, etc.) wird ein kompakter Aufbau erreicht, der die geringere elektrische Leitfähigkeit von Aluminium gegenüber Kupfer (ANOFOL garantiert >34,0 MS/m) größtenteils kompensiert und eine nahezu gleiche Baugröße ermöglicht.

Siehe auch ANOFOL Spulen

Beständigkeit bei höheren Temperaturen: Während eine Kupferwicklung Temperaturen bis etwa 180°C standhält, verträgt eine Wicklung aus eloxiertem Aluminiumband Temperaturen bis zu etwa 500°C.

Bessere Wärmeableitung: Durch minimierte Lufteinschlüsse sowie den Verzicht auf schlecht wärmeleitende Isolationsmaterialien wird eine optimale Wärmeleitfähigkeit erreicht und somit ein leistungsstarkes Wickelgut gewährleistet. 30 W/(m·K).